En el presente artículo se describen varios tipos de pilotes que cuentan con procedimientos de ejecución innovadores, a partir del proceso de desarrollo e innovación que Keller ha llevado a cabo en los últimos años.

Los objetivos fundamentales de estos desarrollos se centran en la búsqueda de elementos con mayor capacidad de carga, y con sistemas de ejecución y control que permitan asegurar la máxima calidad posible.

Para alcanzar los desarrollos que se exponen en los siguientes apartados, Keller ha realizado una serie de modificaciones a los equipos convencionales de pilotes tipo CFA y con perforación por desplazamiento, para facilitar la obtención de pilotes mejorados, respecto a estos procedimientos convencionales. En este sentido, es importante resaltar que Keller cuenta con un centro de fabricación y desarrollo continuo de maquinaria (localizado en Renchen, Alemania) a partir del cual ha sido posible realizar los desarrollos de maquinarias para la ejecución de pilotes.

Un aspecto muy importante incorporado en el desarrollo de los nuevos procedimientos, es la posibilidad de realizar los pilotes con mayor calidad, en cuanto a la integridad del hormigón y su geometría general (diámetros, fuste, verticalidad, etc.). Asimismo, la productividad juega un papel muy importante en los objetivos de los desarrollos, por lo que cada uno de los tipos de pilotes que se exponen cuentan con rendimientos de ejecución muy ajustados a las necesidades habituales de las obras.

-

Pilotes tipo 3TER®

El pilote 3TER® se realiza mediante una barrena hueca equipada con un tubo giratorio telescópico de al menos 0,80 m provisto de 2 respiraderos o huecos laterales en la parte inferior que permiten un hormigonado inmediato en cuanto sube el varillaje.

Estos dos respiraderos o huecos permanecen permanentemente sumergidos en el hormigón fresco, lo que garantiza una mejor calidad de hormigonado que el tipo de barrena hueca convencional (Tipo 2, según las normas de pilotes francesa: DTU 13.2, y NF P94-262), ya que permite llevar el primer hormigón potencialmente sucio hasta la parte baja de los pilotes y evacuarlo a continuación (Figura 1). Este tubo de hormigonado es continuo en toda la altura de la barrena y se acciona mediante un cilindro situado en la parte superior de la mesa de rotación.

Este sistema garantiza que el tubo esté colocado con precisión en todas las condiciones de perforación y hormigonado y, en particular, que el tubo esté totalmente extendido más de 80 cm durante la fase de hormigonado. Para mejorar la calidad del hormigonado del pilote el tubo telescópico se controla mediante la rotación de la barrena, lo que garantiza una perfecta homogeneidad del hormigonado durante su construcción. Esta rotación de los respiraderos o huecos por donde sale el hormigón también permite mejorar el contacto suelo-hormigón a lo largo del fuste y la capacidad portante de la punta del pilote 3TER®.

Otra característica de la herramienta 3TER® en comparación con la barrena convencional es que aumenta la capacidad de perforación a través de horizontes de suelos duros, gracias a la posibilidad de añadir dientes de espiga (tipo Rockbit) colocados en el extremo del tubo de inmersión en comparación con una barrena convencional. El tubo se bloquea dentro de la barrena de manera que permite aprovechar plenamente el par de la mesa giratoria durante la perforación. Combinado con el uso de las potentes barrenas del 3TER®, que producen un par de al menos 24 t.m, esto mejora enormemente la calidad del proceso de perforación, sobre todo al limitar el riesgo de sobre-perforación.

La estanqueidad del tubo de hormigonado está garantizada durante la perforación por el sistema de doble enclavamiento cónico del tubo telescópico en la barrena. De este modo se evitan los tapones de hormigón durante el inicio del hormigonado debidos a la presencia de agua en la herramienta.

Por último, la rigidez de la barrena es mucho mayor que la de una barrena convencional y limita así las desviaciones de los pilotes de apoyo.

En términos de control, el procedimiento de ejecución de este tipo de pilote cuenta con los últimos avances en sistemas de adquisición de datos de perforación y hormigonado, incluyendo:

- Visualización de las curvas de los parámetros en la cabina del perforador en tiempo real en una pantalla,

- Transmisión instantánea de los datos al ordenador

- Recuperación inmediata de los datos en el puerto USB para su distribución y control.

Estos avances tecnológicos facilitan los controles y aumentan la reactividad de las medidas compensatorias en caso de detección de anomalías.

En la Figura 1 se muestra un esquema de la herramienta utilizada para el pilote 3TER®, así como su procedimiento de ejecución.

Figura 1. Procedimiento de ejecución de pilotes tipo 3TER®.

En las Figuras 2 y 3 se muestran los mecanismos de movimiento y posicionamiento del tubo telescópico para la perforación y hormigonado del pilote tipo 3TER, así como la pantalla del sistema de control automatizado incorporado a los equipos de ejecución.

Figura 2. Mecanismo de operación y posicionamiento del tubo telescópico del sistema 3TER®.

Figura 3. Sistemas de registros automatizados para el control de operaciones del tubo telescópico 3TER®.

Modo de resumen, a continuación se indican los aspectos relevantes del pilote tipo 3TER®;

-

Las especificaciones particulares del pilote 3TER® que se ha desarrollado, han sido examinadas por la universidad Gustave Eiffel (UGE) que corresponde al antiguo organismo denominado LCPC), así como con la evaluación del Cerema.

-

Se han realizado más de 20 pruebas de carga oficiales para definir los parámetros de diseño y resultados esperados. Así como muchas otras pruebas de carga no oficiales.

-

El pilote tipo 3TER® viene equipado con una barrena que incorpora un tubo “tremie” que se hinca 80 cm en el hormigón fresco; conservando las ventajas del hormigonado convencional y del hormigonado a presión, lo cual se consigue mediante dos aberturas situadas lateralmente en la base del tubo “tremie”.

-

Los pilotes tipo 3TER® pueden construirse con diámetros de entre 430 mm y 1220 mm, y hasta profundidades de aproximadamente 30 m.

En la Figura 4 se muestra un esquema con las ventajas introducidas por el pilote tipo 3TER®.

Figura 4. Resumen de las ventajas aportadas por el procedimiento de pilotes 3TER®.

2. Pilotes tipo CCFA

Los pilotes CCFA consisten en pilotes realizados mediante el procedimiento convencional de barrana continua (CFA), pero con entubación de dicha barrea. Estos pilotes CCFA entubados se construyen haciendo girar una barrena continua de vástago hueco dentro de un entubado temporal en el suelo hasta una profundidad determinada.

Las unidades de accionamiento rotativo dobles para la barrena y el tubo de revestimiento giran en direcciones opuestas, perforando simultáneamente el suelo. Esto permite una perforación continua más rápida, mientras que el revestimiento ayuda a mantener el pilote en posición vertical, lo que es especialmente importante en aplicaciones como muros de contención de pilotes secantes. Se bombea hormigón o lechada a través del tubo hueco, manteniendo la presión estática de la cabeza, para rellenar la cavidad perforada del pilote a medida que se retiran lentamente la barrena y el revestimiento.

Modo de resumen, a continuación se indican los aspectos relevantes de los pilotes tipo CCFA:

-

En el procedimiento de ejecución del pilote tipo CCFA la perforación rotativa doble combina la perforación con hélice continua con una entubación continua.

-

La tubería de revestimiento y la barrena se instalan y extraen simultáneamente, facilitando el procedimiento de ejecución.

-

La perforación rotatoria doble se adecua a la ejecución de contenciones, por ejemplo en pantallas de pilotes secantes.

-

Como en el caso de los pilotes de barrena continua, la perforación se realiza en una sola bajada y el hormigonado en la subida.

-

La particularidad de poder activar independientemente la rotación del tubo y de la barrena, permite adaptarse a todo tipo de terrenos. Esto facilita la perforación en capas de terreno duro gracias a la fuerza de corte del tubo.

-

Los pilotes tipo CCFA pueden construirse con diámetros de entre 520 mm y 880 mm, y hasta profundidades de aproximadamente 22 m.

En la Figura 5 se muestra el sistema CCFA, así como un esquema del procedimiento de ejecución.

Figura 5. Procedimiento de ejecución y equipo base de los pilotes tipo CCFA.

Para el caso particular de obras de cortinas o pantallas de pilotes tipo CCFA, es necesario la realización de un murete guía, según se muestra en la Figura 6. Asimismo, para el caso de cortinas de pilotes secantes, es necesario considerar la ejecución de una primera fase de pilotes primarios con hormigón en masa de 10 a 15 MPa, y posteriormente en un segunda fase realizar los pilotes estructurales, con la armadura de refuerzo prevista en el diseño. Habitualmente, el tiempo necesario que debe dejarse entre ambas fases de ejecución es de 2 a 3 días.

Figura 6. Ejemplo del murete guía para la ejecución de pantallas mediante pilotes tipo CCFA

En la Figura 7 se muestra un ejemplo de registro de ejecución automatizado, donde puede controlarse la verticalidad de pilotes CCFA, donde puede observarse el registro particular de la medición de verticalidad, como un aspecto fundamental para la aplicación en cortinas o pantallas de pilotes CCFA.

En la Figura 8 se muestran ejemplos de obras reales con el aspecto de los pilotes CCFA excavados y utilizados como pantallas y/o cortinas de contención.

Figura 7. Ejemplo de registro de ejecución automatizado, donde puede controlarse la verticalidad de pilotes CCFA.

Figura 8. Ejemplo de obras realizadas mediante pantallas de pilotes tipo CCFA.

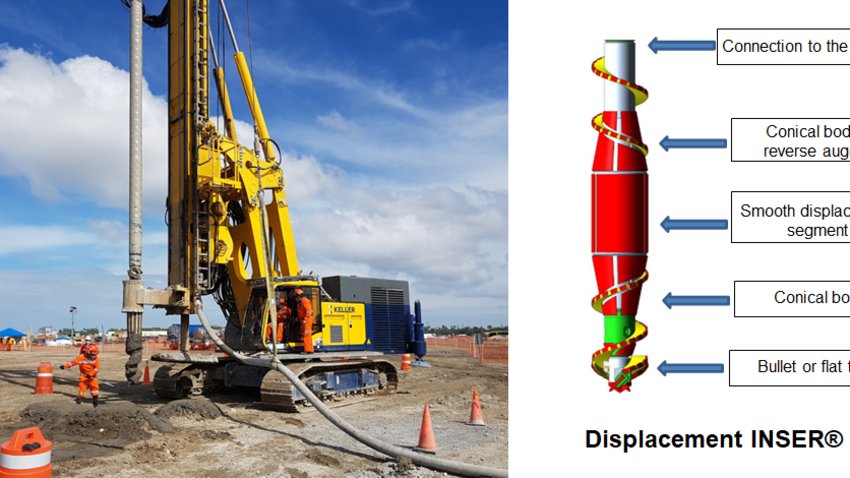

3. Pilotes tipo INSER®

El pilote tipo INSER® consiste en un pilote realizado mediante herramientas de perforación por desplazamiento, y sin extracción de material.

El procedimiento de pilotaje INSER® consiste en hacer girar e hincar en el suelo una herramienta helicoidal con doble tornillo unida al extremo de un tubo de extensión. Esta herramienta de desplazamiento del suelo consta de una parte central lisa de la que salen dos partes troncocónicas equipadas con palas de tornillo invertidas.

El extremo de la herramienta INSER® está equipado con un pasador fijo cuyo extremo sobrepasa el diámetro nominal de la herramienta para crear una ranura que aumenta las características mecánicas de la interfaz suelo/pilote.

La capacidad de desplazamiento de este tipo de pilotes también es óptima en comparación con otros procesos de pilotes similares, ya que el suelo se desplaza tanto cuando se baja la herramienta como cuando se sube:

-

Cuando se baja la herramienta, el terreno que sube por la barrena helicoidal inferior es empujada de nuevo a través de la parte central lisa y la parte troncocónica inferior.

-

Por el contrario, cuando la herramienta se eleva, el sentido de rotación permanece invariable y la tierra transportada por las cuchillas es empujada hacia atrás, esta vez por la parte superior troncocónica y la parte central.

En la Figura 9 se muestra el procedimiento de ejecución de los pilotes tipo INSER®, así como un esquema de la herramienta de perforación por desplazamiento lateral. En la Figura 10 se muestra el equipo de ejecución con el varillaje completo, así como un esquema ilustrativo del mecanismo de desplazamiento y mejora del terreno que produce la herramienta de perforación del sistema INSER®.

Figura 9. Procedimiento de ejecución de pilotes de desplazamiento tipo INSER®.

Figura 10. Equipo base y barrena de desplazamiento INSER®.

A modo de resumen, pueden citare las principales características del pilote INSER®:

-

En el procedimiento de ejecución se contempla la realización de una ranura fina (menos de 5 cm) mediante un pasador fijo de forma uniforme en toda la altura del fuste del pilote. Su único objetivo es mejorar las características mecánicas en la interfaz pilote/suelo sin aumentar el diámetro a considerar para el cálculo de la resistencia límite del pilote.

-

Los diámetros exteriores de toda la longitud y de la punta son homogéneos, por lo que es posible garantizar un diámetro nominal homogéneo del fuste del pilote en toda la altura del pilote y de la punta.

-

La parte inferior de la herramienta se sella durante la fase de perforación mediante un tapón perdido o una aleta equipada con una fresa o puntas para facilitar el anclaje en horizontes de terrenos duros.

-

El procedimiento de ejecución cuenta con sistemas de registro de parámetros y visualización automáticos, para los procesos de perforación y hormigonado, en tiempo real. Todos estos datos se transmiten en directo mediante conexión a Internet y pueden guardarse en una memoria USB. También es posible realizar una impresión de estos parámetros de perforación y hormigonado in situ. Este sistema permite detectar posibles anomalías en una fase temprana y aplicar las medidas correctoras adecuadas.

- Los pilotes tipo INSER® pueden construirse con diámetros de entre 300 mm y 620 mm, y hasta profundidades de aproximadamente 25 m.

En la Figura 11 se muestra un ejemplo de pilote tipo INSER® de 340 mm de diámetro, con la armadura de refuerzo colocada, así como un ejemplo de registro de parámetros de ejecución.

Figura 11. Ejemplo de pilote ejecutado tipo INSER® y registro automatizado de parámetros de ejecución.

4. Pilotes tipo INSER HDP®

El pilote helicoidal INSER HDP® se obtiene añadiendo a la herramienta INSER® una espiral especial.

La forma y ubicación en la herramienta han sido objeto de extensos estudios y pruebas in situ durante los últimos 5 años para obtener una nervadura regular independientemente del tipo de suelo.

La herramienta INSER-HDP® crea un saliente con un diámetro exterior superior al diámetro nominal de la misma, produciendo nervaduras moldeadas en el suelo al elevarla.

En la Figura 12 se muestra el procedimiento de ejecución del pilote helicoidal INSER HDP®, así como la herramienta de perforación y un tramo de pilote excavado con la geometría finalmente obtenida en el pilote. En la Figura 13, se muestran varios pilotes INSER HDP® excavados con diámetros distintos y realizados en perfiles de suelos de diferentes características

Los pilotes tipo INSER HDP® pueden construirse con diámetros de entre 270 mm y 620 mm, y hasta profundidades de aproximadamente 270 m.

Figura 12. Procedimiento de ejecución de pilotes tipo INSER HDP®.

Figura 13. Ejemplos de pilotes tipo INSER HDP® de varios diámetros, y realizados en distintos tipos de suelo.

En el proceso de ejecución es muy importante realizar un control exhaustivo de los parámetros de ejecución, debido a que las velocidades de extracción del varillaje y rotación juegan un papel esencial para la consecución de la geometría y calidad deseada en el pilote. De igual modo, los parámetros relacionados al proceso de inyección y la calidad del material inyectado deben ser minuciosamente controlados.

Por otra parte, en las Figuras 14 y 15 se describen los distintos parámetros geométricos que resultan de los pilotes INSER HDP®, considerando las dimensiones de los distintos elementos de la sección transversal, compuesta por un núcleo interior de sección completa con diámetro “Bc”, un diámetro máximo exterior de “Bf”; además se indica el espesor de los salientes del pilotes “df”, la separación vertical entre salientes “R”, y la longitud del saliente “e”.

En particular la Figura 15 resume los diámetros equivalentes B*, que pueden ser distintos a los diámetros mínimos obtenidos en la sección interior del pilote, y que dependerán del tipo de comprobación que se requiera, sea de tipo estructural “STR” y/o de capacidad geotécnica “GEO”.

Figura 14. Parámetros geométricos del pilote tipo INSER HDP®.

Figura 15. Diámetros equivalentes del pilote tipo INSER HDP®.

Algunas de las ventajas más significativas del pilote INSER HDP® son:

-

Mayor capacidad portante en comparación con un pilote de barrena del mismo diámetro.

-

Limita el consumo excesivo de hormigón en terrenos sueltos y/o blandos.

-

Limita la cantidad de material excavado, una característica interesante en suelos contaminados.

-

Limita el volumen de hormigón utilizado en comparación con un pilote del mismo diámetro.

-

Desarrolla grandes resistencias por fuste.

En cuanto a los sistemas de control de calidad, el procedimiento INSER HDP® cuenta con:

-

Control automático de la velocidad de ascenso y rotación.

-

El plan de control incluye registros automáticos de los parámetros de perforación y hormigonado, comprobaciones de materiales, pruebas de impedancia y para proyectos específicos, pruebas de carga.

-

Excavación de comprobación en campo de pruebas.

En la Figura 16 se muestra un ejemplo de la pantalla del sistema informático instalados en los equipos de ejecución, así como un registro tipo con los parámetros de ejecución más importantes.

Figura 16. Ejemplo de registros automatizados de parámetros de ejecución del pilote tipo INSER HPD®.

5. Comparativa de capacidad de carga para los pilotes tipo INSER®, INSER HDP® y 3TER®.

Como se ha indicado, el desarrollo de las distintas tipologías de pilotes que se han descrito son el fruto de un extenso programa de investigación y desarrollo, que abarca tanto la fabricación y adaptación de nuevos componentes de los equipos de ejecución y herramientas de perforación, así como la realización de un gran número de pruebas de carga estática para la comprobación de los resultados esperados. Además, previo a cada campo de pruebas de carga, se han realizado numerosas pruebas de ejecución de pilotes y su excavación, de modo que pudieran confirmarse las características geométricas y mecánicas.

En la Figura 17 se muestra un ejemplo de una de las pruebas de carga sobre pilotes, donde se han tomado mediciones en el interior del pilote, a lo largo de las armaduras longitudinales de refuerzo, así como las mediciones convencionales de carga y deformación general.

Figura 17. Ejemplo de uno de los campos de prueba, con ensayos de prueba de carga estática, y medición de esfuerzos en el interior del pilote.

En la Figura 18 se muestra un gráfico comparativo con las curvas de resistencia geotécnica global en función de la profundidad, para los pilotes que habitualmente se utilizan para cimentación, como son los tipos INSER HDP®, INSER® y 3TER. En la Figura 18 se observa que el comparativo se basa en un perfil de suelo compuesto por unos 7 m de espero de arcillas en superficie y a continuación arenas y gravas densas a mayores profundidades.

Del comparativo, puede notarse que para una misma capacidad geotécnica, de 1000 kN, y un diámetro similar, de 420 mm, el pilote tipo INSER HDR® necesitaría una longitud de 8 m, mientras que los pilotes INSER® y 3TER® necesitarían 9 m y 13 m, respectivamente. En el caso del pilote INSER HDP® la sección ensayada corresponde a un diámetro mínimo en el núcleo de 420 mm y de un diámetro máximo que incluye los salientes de 620 mm.

De este análisis, puede notarse el fuerte incremento de la resistencia geotécnica del pilote INSER HDP® debido a su configuración geométrica y el incremento de resistencia por fuste que ello supone. En cualquier caso, se estima que los 3 tipos de pilotes ensayados alcanzan incrementos del orden de 15 a 30% de la capacidad de carga, respecto de otros tipos convencionales de pilotes.

Figura 18. Comparativo entre los pilotes tipo INSER®, INSER HDP® y 3TER®.

6. Conclusiones

A continuación se aportan las conclusiones generales más importantes respecto al uso de sistemas de ejecución de pilotes innovadores, de acuerdo a los casos descritos:

-

El reto es cumplir con las necesidades de los proyectos y clientes, para lo que necesitamos un proceso de innovación constante.

-

Los nuevos desarrollos involucran a todos los aspectos del proceso productivo, diseño, producción, control y comercialización.

-

La nueva perspectiva del mercado, junto con la necesidad de reducir la huella de carbono, nos incitan a un proceso constante de mejora, para el mejor aprovechamiento de los recursos y la optimización del coste.

-

Estos desarrollos que hemos presentado, buscan una reducción del tiempo de ejecución, mejor aprovechamiento de la resistencia geotécnica y por tanto reducción del consumo de materiales y huella de carbono, innovando y mejorando el proceso constructivo ; aumentando la calidad del producto final.

Bibliografía

Bustamante,M, Gianeselli L. (2006). Règles de calcul de la portance des pieux aux ELU. Méthode pressiométrique, ELU-ULS Géotechnique, Magnan et Mestat (ed.) 2006, Éditions du LCPC, Paris.

Baguelin, F., Burlon, S., Bustamante, M., Frank, R. et Gianeselli, L., Habert, J. et Legrand, S. (2012). Justification de la portance des pieux avec la norme « fondations profondes » NF P94-262 et le pressiomètre. Journées Nationales de Géotechnique et de Géologie de l’Ingénieur, Bordeaux.

Burlon, S., Frank, R., Baguelin, F., Habert, J. and Legrand. S. (2014) Model factor for the bearing capacity of piles from pressuremeter test results A Eurocode 7 approach. Géotechnique, 64(7), 513-525.

DTU 13.2. Fondations Profondes,

Fascicule 68 : Cahier des Clauses Techniques Générales - Travaux de génie Civil / Exécution des travaux Géotechniques des ouvrages de Génie Civil,

NF EN 1536 - A1 Exécution des travaux géotechniques - Pieux forés,